El sector manufacturero florece cuando busca constantemente formas de optimizar el rendimiento, y nunca ha sido tan fácil gracias a IoT para la eficiencia operativa. De hecho, el Internet de las cosas (IoT) ha abierto un nuevo mundo de posibilidades. IoT tiene el potencial de revolucionar las operaciones de fabricación al conectar diversos dispositivos y máquinas a Internet, lo que permite supervisar y analizar datos en tiempo real.

Este blog tratará sobre:

- Cuatro componentes IoT en la fabricación

- Cuatro ejemplos de dispositivos IoT en la fabricación

- Cinco ventajas clave de IoT para la eficacia operativa

Obtenga nuestro eBook

Conozca la tecnología de la Industria 4.0

Descargar PDF

Cuatro IoT Componentes en la fabricación

La implantación de IoT en el sector manufacturero depende de varios componentes clave que funcionan en tándem para crear un ecosistema interconectado y eficiente.

Sensores

Estos dispositivos están integrados en la maquinaria y las líneas de producción para recoger datos en tiempo real:

- Datos de rendimiento del equipo

- Temperatura

- Presión

- Humedad

Los sensores actúan como los ojos y los oídos del sistema IoT , proporcionando los datos necesarios para el análisis y la toma de decisiones.

Conectividad

Los dispositivos conectados, como los routers celulares y los módulos inalámbricos integrados, proporcionan los protocolos y la conectividad a través de redes de dispositivos, y facilitan la comunicación entre sensores, dispositivos y sistemas. La conectividad puede lograrse por diversos medios, como:

- Estándares de comunicación industrial especializados como comunicación celular, Zigbee y LoRaWAN

- Redes celulares

- Bluetooth

- Wi-Fi

Una conectividad fiable y segura garantiza que los datos fluyan sin problemas desde los sensores hasta las unidades centrales de procesamiento.

Tratamiento de datos

Los datos se procesan para extraer información significativa. El análisis de datos puede realizarse de dos formas.

- En la nube, donde se pueden almacenar y analizar cientos de terabytes de datos (y más).

- En el borde, más cerca de la fuente de recopilación de datos, para permitir tiempos de respuesta más rápidos y una latencia reducida.

A menudo se emplean algoritmos avanzados, inteligencia artificial (IA) y técnicas de aprendizaje automático (AM) para procesar y analizar los datos, identificar patrones y predecir posibles problemas antes de que surjan.

La interfaz de usuario (IU)

La interfaz de usuario conecta a los operadores humanos con el sistema IoT . Una interfaz de usuario bien diseñada presenta los datos procesados en un formato claro y procesable, a menudo a través de cuadros de mando o aplicaciones móviles.

De este modo, los operarios pueden supervisar el estado de los procesos de fabricación, recibir alertas y tomar decisiones fundamentadas basadas en información en tiempo real. Una interfaz de usuario intuitiva es esencial para una interacción eficaz entre las personas y las máquinas, ya que garantiza que los usuarios puedan interpretar fácilmente los datos y responder con prontitud a las anomalías.

Juntos, estos cuatro componentes forman la columna vertebral de IoT en la fabricación, permitiendo un entorno de producción inteligente, receptivo y eficiente.

4 Ejemplos de dispositivos IoT en la fabricación

En la industria manufacturera, varios dispositivos IoT desempeñan un papel crucial en el aumento de la eficiencia y la productividad operativas.

Sensores inteligentes

Los sensores inteligentes controlan varios parámetros, como la temperatura, la presión, la humedad, las vibraciones y el movimiento. Por ejemplo, los sensores de temperatura pueden garantizar que los procesos de fabricación que requieren condiciones térmicas precisas se mantengan dentro de los rangos especificados.

En cambio, los sensores de vibración pueden detectar anomalías en el funcionamiento de la maquinaria, señalando posibles necesidades de mantenimiento antes de que se produzca una avería.

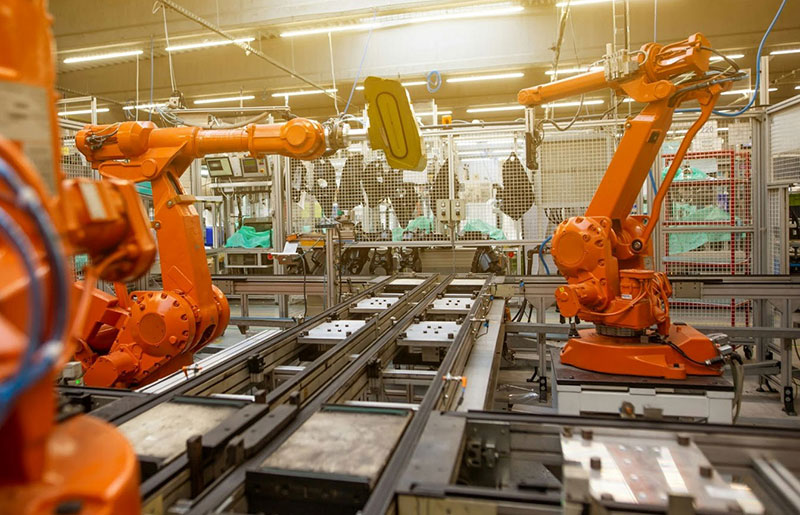

Máquinas conectadas

Estas máquinas llevan incorporados sensores y capacidades de comunicación, lo que les permite transmitir datos de rendimiento y recibir instrucciones en tiempo real.

Algunos ejemplos son las máquinas CNC (control numérico por ordenador) y las impresoras 3D que pueden supervisarse y controlarse a distancia, optimizando los programas de producción y reduciendo el tiempo de inactividad mediante un mantenimiento predictivo.

Vehículos de guiado automático (AGV) y robots

Los AGV se utilizan para la manipulación de materiales y recorren las fábricas de forma autónoma para transportar mercancías entre las distintas fases de producción. Se basan en la tecnología IoT para seguir trayectorias óptimas, evitar obstáculos y comunicarse con otros dispositivos para garantizar un flujo de trabajo eficiente.

Del mismo modo, los robots industriales equipados con IoT pueden realizar tareas repetitivas con gran precisión. También puede reprogramar sobre la marcha para adaptarse a los cambiantes requisitos de producción.

Dispositivos portátiles

Los dispositivos wearable para trabajadores de fábricas también son cada vez más populares cuando se invierte en IoT para la eficiencia operativa. Pueden ser gafas inteligentes o pulseras que proporcionan datos y alertas en tiempo real directamente a los trabajadores, mejorando la seguridad y la productividad.

Imagina que los trabajadores de una fábrica llevan relojes inteligentes o insignias que registran sus niveles de actividad, su ubicación e incluso su fatiga. Estos datos pueden introducirse en la aplicación de programación de horarios de los empleados.

Además, las gafas inteligentes pueden mostrar instrucciones de montaje, lo que reduce los errores y acelera la curva de aprendizaje de los nuevos empleados.

Otro ejemplo son los dispositivos de vigilancia ambiental, que controlan las condiciones dentro de las instalaciones de fabricación para garantizar un entorno de trabajo seguro y conforme a las normas. Estos dispositivos pueden controlar la calidad del aire, los niveles de ruido y otros factores ambientales y enviar alertas si las condiciones superan los umbrales de seguridad.

Por último, los contadores de energía inteligentes controlan y gestionan el consumo de energía en tiempo real. Estos dispositivos ayudan a los fabricantes a optimizar el uso de la energía, reducir costes y minimizar el impacto medioambiental, ya que proporcionan información detallada sobre los patrones energéticos e identifican oportunidades de ahorro.

5 ventajas clave de IoT para la eficiencia operativa

Analicemos ahora las principales ventajas de invertir en IoT para aumentar la eficacia operativa.

1. Supervisión y control en tiempo real

La supervisión en tiempo real es una parte fundamental de IoT.

Al integrar sensores y soluciones de conectividad en la maquinaria y las líneas de producción, los fabricantes pueden realizar un seguimiento continuo del rendimiento y el estado de sus equipos.

En el sector sanitario, los servicios de mensajería médica se beneficiarían enormemente de IoT.

El sector de la fabricación médica necesita entregar equipos y suministros médicos a tiempo y dentro del presupuesto a los centros sanitarios, por lo que los sensores de IoT pueden ayudar a seguir los envíos y las condiciones del tráfico en tiempo real para optimizar las rutas y garantizar la entrega a tiempo.

Estos sensores recogen datos sobre diversos parámetros y los transmiten a un sistema central para su análisis. A cambio, las personas que gestionan los sistemas pueden detectar y corregir inmediatamente anomalías y desviaciones.

La supervisión continua garantiza el buen funcionamiento de los procesos de fabricación, minimizando los tiempos de inactividad e impulsando la productividad. Y en algunos casos, no es necesaria la intervención humana.

Por ejemplo, si un sensor detecta que una máquina funciona a una temperatura inferior a la óptima, el sistema puede ajustar automáticamente el mecanismo de refrigeración para mantener la temperatura deseada. Este nivel de control reduce la probabilidad de defectos y residuos, garantizando que los productos cumplan las normas de calidad.

Para aumentar la eficacia operativa, es una gran idea combinar los datos de los sensores y máquinas de IoT con programas informáticos para controlar a los empleados.

De este modo, se obtiene información sobre la forma en que los empleados trabajan y utilizan las máquinas, lo que permite optimizar los flujos de trabajo, identificar los cuellos de botella y asignar los recursos de forma más eficiente. Además, este tipo de software también puede ayudar a garantizar la calidad, asegurando que los empleados cumplen los protocolos de seguridad y reduciendo potencialmente los accidentes.

2. Mantenimiento predictivo

Tradicionalmente, el mantenimiento se realiza según un calendario fijo o después de un fallo, lo que puede resultar ineficaz y costoso. Los tiempos de inactividad imprevistos pueden perjudicar económicamente a los fabricantes hasta 260.000 dólares por hora, con un coste anual para el sector de 50.000 millones de dólares.

IoT-El mantenimiento predictivo utiliza los datos de los sensores para prever los fallos de los equipos antes de que se produzcan. Analizando tendencias y patrones en los datos, como el aumento de los niveles de vibración o las fluctuaciones irregulares de temperatura, el sistema puede predecir cuándo es probable que falle una máquina y alertar al personal de mantenimiento.

Un enfoque proactivo permite programar el mantenimiento en los momentos más convenientes, lo que reduce el tiempo de inactividad imprevisto y prolonga la vida útil de los equipos. El mantenimiento predictivo reduce aún más los costes de reparación y minimiza el impacto en los programas de producción.

3. 3. Gestión de existencias

Los sensores inteligentes y las etiquetas RFID (identificación por radiofrecuencia) pueden fijarse a las materias primas, los artículos en curso de fabricación y los productos acabados, y rastrear su ubicación y estado a lo largo del proceso de fabricación. ¿Cuál es el resultado? Una mejor gestión de la cadena de suministro.

Este nivel de detalle permite a los fabricantes mantener niveles óptimos de inventario. De ese modo, siempre tendrá materiales disponibles cuando los necesite sin exceso de existencias.

El seguimiento automatizado del inventario elimina el recuento manual de las existencias y minimiza los errores humanos, lo que se traduce en registros de inventario más precisos. Los sistemas IoT también pueden integrarse con los sistemas de planificación de recursos empresariales (ERP), proporcionando datos en tiempo real que ayudan a mejorar las previsiones y la planificación.

Por ejemplo, si el sistema detecta que un componente concreto se está agotando, puede activar automáticamente un nuevo pedido, evitando roturas de stock y retrasos en la producción. Este nivel de automatización agiliza las operaciones de la cadena de suministro y mejora los índices de cumplimiento de pedidos.

4. 4. Gestión de la energía

Las instalaciones de fabricación consumen mucha energía, y un uso ineficiente conlleva elevados costes operativos y un impacto negativo en el medio ambiente.

IoT-Los sistemas de gestión energética utilizan contadores y sensores inteligentes para hacer un seguimiento en tiempo real del consumo de energía en diferentes máquinas y procesos. Estos datos permiten a los fabricantes identificar las operaciones que consumen más energía y las ineficiencias.

Mediante el análisis de los patrones de uso de la energía, los fabricantes pueden aplicar medidas para optimizar el consumo energético, como ajustar la configuración de la maquinaria durante las horas punta y las horas valle o apagar los equipos no esenciales cuando no se utilicen.

5. Comunicación mejorada

El uso de una aplicación para empleados aumenta la eficiencia en la fabricación al mejorar la comunicación y facilitar la programación de turnos. Estas aplicaciones ofrecen un único lugar para mensajes, anuncios y comentarios, manteniendo a todo el mundo informado.

También ayudan a los trabajadores a ver y gestionar sus horarios en tiempo real, reduciendo los conflictos y mejorando la asistencia. Todo ello redunda en una plantilla más organizada y productiva.

En general, IoT está revolucionando la fabricación, y ya era hora. Por ejemplo, Harley-Davidson implantó IoT para reconfigurar su producción y mejorar la distribución de las instalaciones de fabricación, reduciendo el tiempo necesario para crear una moto de unas tres semanas a seis horas.

Los fabricantes utilizan esta información en tiempo real para tomar decisiones más inteligentes, predecir las necesidades de mantenimiento y ajustar la producción sobre la marcha.

A medida que estas fábricas inteligentes se vuelven más complejas, resulta crucial vigilar todos los puntos finales conectados. Ahí es donde resultan útiles herramientas como el software de supervisión de puntos finales, que ayudan a mantener la visibilidad en toda la red. ¿Cuál es el resultado? Menos tiempo de inactividad, mejor control de calidad y un fuerte aumento de la eficiencia.

Cómo integrar los dispositivos IoT en la fabricación

Se pueden utilizar distintas API para integrar sin problemas varios dispositivos y sistemas de IoT a través de una pasarela API de código abierto. Este enfoque garantiza flexibilidad, escalabilidad y rentabilidad, y permite a los fabricantes gestionar y enrutar las solicitudes de API de forma eficiente.

Aprovechando una pasarela API de código abierto, los fabricantes pueden facilitar una comunicación segura y fiable entre los dispositivos IoT y los servicios en la nube, agilizar el flujo de datos y aplicar políticas personalizadas de gestión del tráfico.

Esto optimiza el rendimiento y reduce significativamente el tiempo de inactividad, garantizando operaciones fluidas y continuas. Adoptar API de código abierto es fundamental para liberar todo el potencial de IoT en la fabricación, lo que conduce a entornos de producción más reflexivos y eficientes.

Conclusión

Como ya hemos establecido, invirtiendo en IoT en aras de la eficiencia operativa, usted puede beneficiarse de:

- Detección de errores antes de que se produzcan para mejorar el mantenimiento predictivo y el control de calidad preventivo.

- Mayor eficacia gracias a la automatización de flujos de trabajo complejos con una intervención humana mínima

- Reducción global de costes

¿Necesita una solución IoT ? Digi es su socio de soluciones tecnológicas enIoT . Creamos soluciones adaptadas a sus especificaciones exclusivas. Además, integramos de forma nativa hardware, software y periféricos: todo lo que necesita para su aplicación industrial o empresarial.

Próximos pasos

Sobre el autor

Ryan Robinson es un bloguero, podcaster y adicto (en recuperación) a los proyectos paralelos que enseña a 500.000 lectores mensuales cómo crear un blog y hacer crecer un negocio paralelo rentable en IoT . ryrob.com.

Ryan Robinson es un bloguero, podcaster y adicto (en recuperación) a los proyectos paralelos que enseña a 500.000 lectores mensuales cómo crear un blog y hacer crecer un negocio paralelo rentable en IoT . ryrob.com.